هیچ محصولی در سبد خرید نیست.

مواد شیمیایی ساختمانی

تولید روان کننده بتن: راهنمای تولید و روش ساخت انواع روان کننده بتن

بتن یکی از پرکاربردترین مصالح ساختمانی، و دومین ماده پر مصرف در دنیا است که بیشتر برای ساخت اسکلت ساختمان استفاده میشود. روان کننده بتن جزو مهمترین مواد افزودنی بتن است که باعث کاهش آب به سیمان، افزایش مقاومت و افزایش کارایی در بتن میشود. روان کننده بتن بهگونهای تولید میشود که بدون نیاز به تغییر نسبت آب و سیمان باعث افزایش اسلامپ بتن میشود. توجه داشته باشید که روش تولید روان کنندهها خاص است و به همین دلیل باید مقدار در تولید این مواد دقت زیادی بکار گرفته شود. به دلیل اهمیت پروسهی تولید این مواد و کیفیت آنها، در این مطلب در مطلبی را پیرامون تولید روان کنندهی بتن بررسی خواهیم کرد.

فرمول شیمیایی روان کننده بتن

فرمول شیمیایی روان کننده بتن عامل اصلی تعیین کننده عملکرد روان کننده بر روی بتن میباشد. مواد بهکاررفته در روان کنندهها باعث افزایش نیروی دافعه میان ذرات سیمان و پراکندگی و دیسپرس شدن آن خواهند شد. این موضوع کاهش کشش بین سطحی و تغییر در ساختار ترکیبات هیدراته شده و جذب چندلایهای مولکولهای آلی را به دنبال خواهد داشت. فرمول روان کننده بتن از مواد آلی و غیرآلی مختلفی تشکیل شده است که وجود یا عدم وجود آنها به بتن خواص مختلفی میبخشد. به همین دلیل هم هست که انواع روان کننده برای کاربردهای مختلفی مانند حفظ اسلامپ بتن، یا کاهندگی قوی آب بتن استفاده میشود.

مواد تشکیلدهنده روان کننده بتن

همانطور که گفتیم برای رسیدن به فرمول روان کننده بتن باید مواد مختلفی را باهم ترکیب کرد. این مواد همگی یک هدف دارند و آن کاهش آب موجود در ساختار بتن و درنتیجه افزایش مقاومت و کارایی آن بدون نیاز به مصرف سیمان بیشتر است. روان کنندههای بتن میتوانند بدون نیاز به اضافه کردن آب یا سیمان، بتنهایی با دانهبندی نامناسب یا سنگدانههای درشت را برای پمپاژ آماده کرده و استفاده از آنها را راحتتر کنند. در ادامه با مواد اصلی مورد استفاده در روان کنندههای بتن آشنا خواهیم شد.

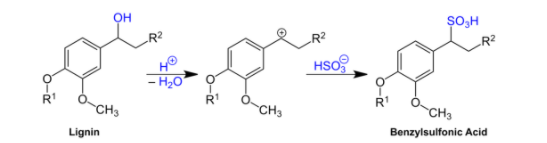

- فرمول لیگنو سولفونات کلسیم

لیگنو سولفونات کلسیم یکی از مواد اصلی است که در تولید روان کننده بتن به کار میرود. این ماده جزو مادهی اصلی نسل اول روان کنندههاست، به همین دلیل امتحان خود را در بهبود کارایی و مقاومت بتن پس داده است. این ماده که از خمیر چوب استخراج میشود، یک پلیمر طبیعی محلول در آب است که با استفاده از باردار کردن ذرات سیمان باعث پخش و باز شدن سیمان در بتن شده و به بهبود خواص بتن کمک میکند.

خمیر چوب حاوی پیوندهای اتری است و برای تولید سولفونات باید الکتروفیل بهدستآمده از تجزیه اتر را با یون بی سولفیت ترکیب کرد. بهمنظور تجزیه اتر و به دست آوردن الکتروفیل نیز لازم است که کربن α که جزء سه کربن خطی متصل به پروپیل است جدا شود. در زیر واکنش شیمیایی را مشاهده کنید:

R-O-R’ + H+ → R+ + R’OH

R+ + HSO3 → R-SO3H

واکنش فوق بخشی از فرایند تولید لیگنو سولفونات کلسیم را نشان میدهد. در ادامه این فرایند باید مواد حاصل از تجزیه خمیرکاغذ وارد فرایند تخمیر شوند تا این ماده با درصدهای خلوص متفاوت به دست آید. در تولید روان کننده بتن معمولا از درصد خلوص مشخصی از لیگنو استفاده میشود تا بتن به روانی قابل قبولی برسد.

لیگنو سولفونات سدیم نیز در بتن میتواند به کار رود اما قدرت کمتری نسبت به کلسیم دارد.

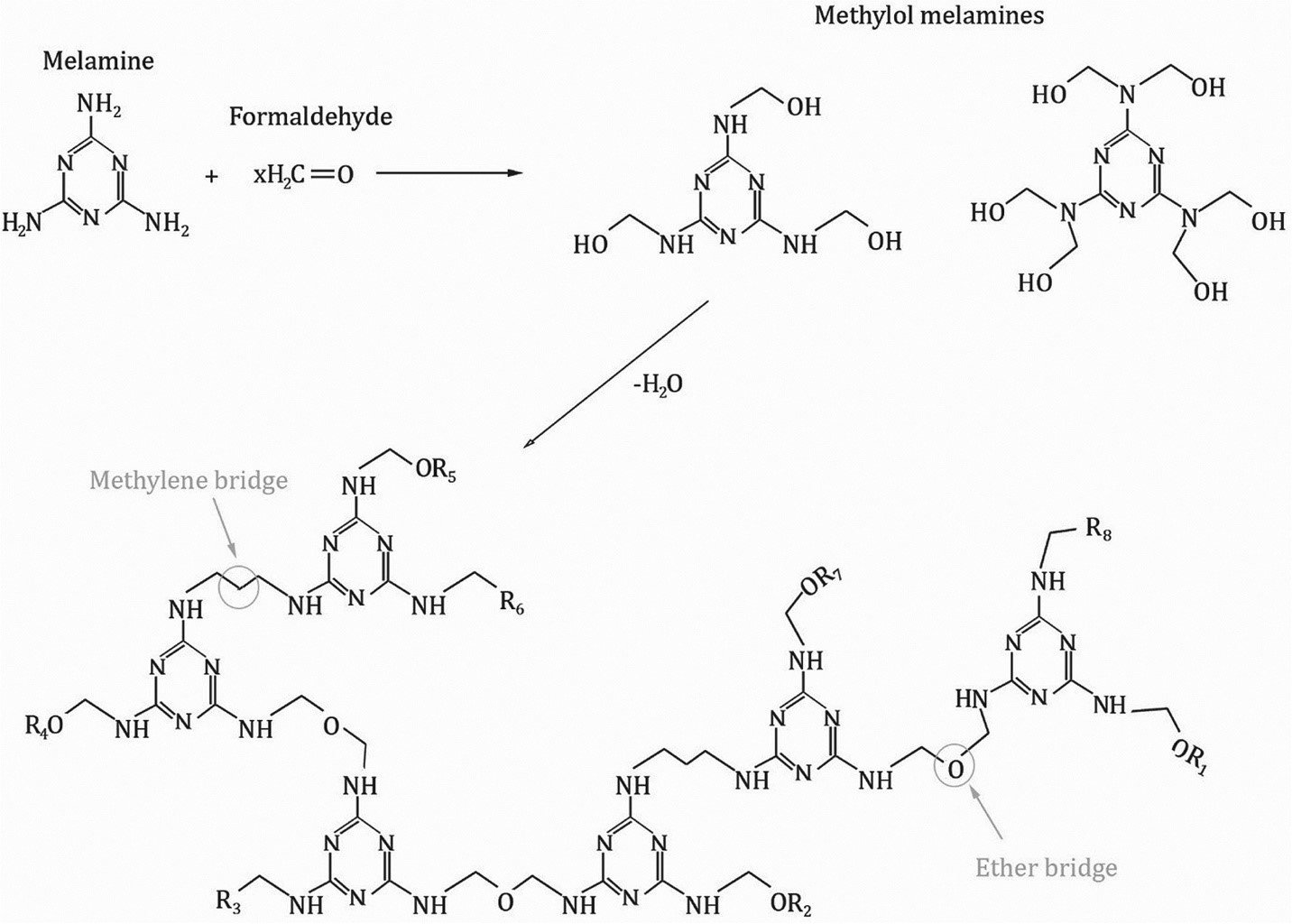

- فرمول ملامین

اگرچه ملامین برای اولین بار در دهه 50 میلادی شناخته شد؛ اما تا 10 سال بعد کسی نمیدانست که میتوان از آن برای بهبود خواص بتن استفاده کرد. برای ساخت ملامین مورداستفاده در تولید روان کننده بتن باید آن را با فرمالدهید ترکیب کرده و سپس کمی سدیم بی سولفیت نیز به این ترکیب اضافه کرد.

پس از افزودن این ترکیبات مادهای با PH برابر 8.5 به دست میآید. ملامین مادهای پودری و سفید رنگ است که ساختاری شبیه به نفتالین فرمالدهید سولفونات دارد. با این تفاوت که در این ساختار ملامین جایگزین نفتالین شده و وزن مولکولی ماده را افزایش داده است. و البته رنگ نفتالین نیز قهوهای تیره میباشد.

- فرمول نفتالین فرمالدهید

نفتالین فرمالدهید یکی از مواد مورداستفاده برای تولید روان کننده بتن است که که از نسل دوم روان کننده ها یا فوق روان کننده ها به حساب می آید. نفتالین یک پودر قهوهای است که خیلی سریع در آب حل میشود. این ماده میتواند بر روی عملکرد بتن و مقاومت آن تاثیر زیادی داشته باشد اما بر زمان گیرش آن موثر نخواهد بود. استفاده از این ماده برای روان کردن بتن باعث صرفهجویی چشمگیری در مصرف آب بتن خواهد شد. وزن مولکولی نفتالین فرمالدهید نسبت به ملامین بسیار کمتر است اما ساختار شیمیایی یکسانی دارند. این ترکیب باعث افزایش قدرت چسبندگی مولکولهای سیمان نیز میشود و تاثیر زیادی در بهبود مقاومت بتن خواهد گذاشت.

- فرمول کربوکسیلات

کربوکسیلات را میتوان بهصورت جداگانه یا به همراه نفتالین فرمالدهید در تولید روان کننده بتن به کار برد. این ماده نسبت به نفتالین قدرت بیشتری دارد و جزو سومین نسل از روان کننده های بتن به حساب میآید و به همین دلیل علاوه بر افزایش خاصیت روانی بتن باعث بهبود فرایند گیرش آن نیز میشود. ساختار اصلی کربوکسیلات شبیه به مواد پلیمری است که از دو شاخه اصلی و فرعی متصلبههم با طولهای متفاوت تشکیل شدهاند. همین تفاوت نسبتهای میان شاخههاست که باعث بهبود خواص بتن میشوند. ابر روان کننده بتن علاوه بر باردار کردن ذرات سیمان با استفاده از خاصیت ممانعت فضایی نیز به پخش بهتر ذرات سیمان کمک میکند.

تفاوت روش تولید روان کننده بتن، فوق روان کننده بتن و ابر روان کننده بتن

بهطورکلی روان کنندههای بتن در سه دسته قرار میگیرند. روان کنندههای معمولی که ماده اصلی آنها لیگنو سولفونات است. فوق روان کنندهها که بر پایه نفتالین و ملامین ساخته میشوند و ابر روان کنندهها که بر پایه پلی کربوکسیلات هستند. توجه داشته باشید که مواد گفتهشده درواقع ماده اصلی تشکیلدهنده هریک از روان کنندهها هستند و ممکن است از مواد دیگری نیز برای بهبود فرمولاسیون در پروسهی تولید روان کننده ها کنار مواد اصلی استفاده شود. مثلا از دیرگیر کننده ها یا ریتاردر ها و زودگیر کننده ها و مواد نگهدارنده نیز در تولید روان کننده ها استفاده می شود. این تفاوتهای عمده در تولید روان کننده بتن باعث میشود که میزان اثربخشی بر مقاومت و خواص بتن نیز متفاوت باشد.

تغییر در غلظت افزودنیهای روان کننده یا کاهنده آب باعث خواص و میزان مورد نیاز میشود . فوق روان کننده هایی از نوع فرم آلدئید نفتالین سولفوناته فشرده با غلظت 33 تا 37 درصد ماده جامد با صرف 5/0 تا 2/1 درصد وزن سیمان، کاهش آب 12 تا 22 درصد را بدنبال دارد. فوق روان کنندههایی از نوع فرم آلدئید ملامین سولفوناته با غلظت حدود 30 تا 32 درصد ماده جامد و با مصرف 5/0 تا 5/2 درصد، کاهش آب حدود 12 تا 25 درصد را در پی دارد. ابر روان کنندههایی از نوع پلی کربوکسیلاتها با میزان ماده جامد 40 تا 42 درصد و مصرف 3/0 تا 5/1 درصد وزن سیمان کاهش آب حدود 12 تا 35 درصد را در بتن ایجاد میکند. نکته مورد توجه میزان استفاده از کاهنده است که کمتر از حد باعث کاهش کارایی و استفاده بیش از حد باعث نتیجه عکس و کاهش مقاومت بتن میگردد.

- مواد روان کننده معمولی: روان کننده بر پایه لیگنوسولفوناتها

- مواد فوق روان کننده: روان کننده بر پایه نفتالین فرمالدئید یا ملامین

- مواد ابر روان کننده: مواد پلیمری بر پایه آکریلیک اسید ( پلی کربوکسیلات، پلی کربوکسیلات اتر)

روش ساخت روان کننده بتن

قبل از اینکه مواد اولیه مختلف را برای ساخت روان کننده بتن ترکیب کنید، بهتر است ابتدا میزان مقاومت موردنیاز بتن و درصد سیمان و آب را مشخص کنید. چراکه درصد مواد بهکاررفته در پروسهی تولید روان کننده بتن بر روی قیمت آن تاثیر زیادی خواهد گذاشت. علاوه بر این مقدار موردنیاز از هریک از مواد میزان مقاومت متفاوتی را در بتن ایجاد میکند و بر روی سرعت گیرش آن نیز اثر خواهد گذاشت. توجه داشته باشید که معمولا از همه ترکیبات اشارهشده در بخشهای قبل بهصورت یکجا برای روان کردن بتن استفاده نمیشود. درواقع باید میزان روان کنندگی و مقاومت موردنیاز بهصورت دقیقی مشخص شود تا در زمان ترکیب مواد درصد مناسبی از آنها را به کار بگیرید.

به عنوان مثال برای تولید روان کننده پلی کربوکسیلاتی با استفاده از مونومر های مختلف در راکتور طی فرآیند پلیمریزاسیون امکان پذیر میباشد. که نوع مونومر ها و ترتیب و درصد اضافه شدن آن ها به راکتور در دماهای مختلف میتواند کیفیت محصول نهایی را از لحاظ دوز مصرف، حفظ اسلامپ و کاهندگی آب تحت الشعاع قرار دهد.

در حال حاضر روان کنندههای بتن بهصورت محلول و پودر در بازار موجود هستند که قیمتهای متفاوتی دارند. تولید این روان کنندههای آماده در کارخانه و بر اساس استانداردهای جهانی تعیین میشود و برای استفاده از آنها باید این مواد را با بتن در محل کار ترکیب کرد. برای ساخت روان کننده بتن مواد موردنیاز با ترکیب شیمیایی مشخصی آماده میشوند. این مواد به نسبت استاندارد باهم ترکیب میشوند و درنهایت بهصورت پودر یا محلول به بازار عرضه خواهند شد.

مواد اصلی تشکیل دهنده برای تولید روان کننده به شرح زیر است:

- مونومرها که تشکیل پلیمر اصلی را می دهند

- مواد نگهدارنده یا پرزرواتیو ها برای جلوگیری از فاسد شدن روان کننده ها

- دیفومر، آنتی فوم یا ضد کف ها برای کنترل حباب زایی در بتن

- رنگدانه ها بر حسب نیاز

- دیرگیر کننده ها یا ریتاردر ها

- زودگیر کننده ها

- مواد افزودنی بهبود دهنده مقاومت بتن

- و مواد دیگر بر حسب نیاز پروژه های خاص ممکن است در تولید روان کننده ها استفاده شود

روش تولید روان کننده بتن روش مشخصی نیست و بسته به نوع روان کننده ی تولیدی (نسل اول و دوم و سوم) متفاوت خواهد بود؛ اما کلیت و پایهی آن مواد مشخصی است که اغلب طی فرایندهای پیچیده شیمیایی به دست میآیند. روان کننده بتن میتواند مقاومت و استحکام بتن را افزایش دهد؛ بدون اینکه در درصد سیمان آن تفاوتی ایجاد شود (کاهش آب به سیمان). این مواد باعث کاهش هزینههای ساخت خواهند شد.